Der Einsatz von Stretchfolie sorgt für eine zuverlässige Ladungssicherung während Transport und Lagerung. Die Folienwicklung verbindet Palette und Packgut zu einer sicheren Ladeeinheit, fixiert die Ware und schützt diese wirksam vor Verrutschen, Witterungseinflüssen oder Verschmutzung. Immer wieder unterlaufen bei der Verarbeitung allerdings Fehler, die sich durch fachgerechte Handhabung vermeiden lassen. Wir zeigen Ihnen die häufigsten Fehlerquellen.

Hier die 5 häufigsten Fehler bei der Ladungssicherung mit Stretchfolie:

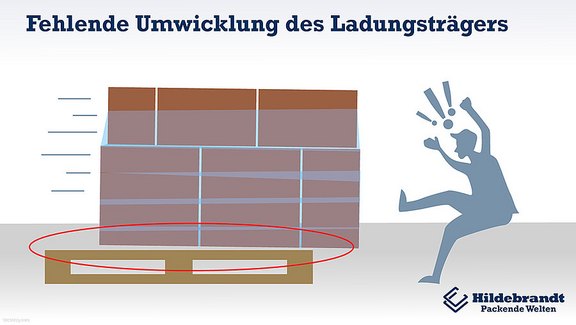

1. Fehlende Umwicklung des Ladungsträgers

Um die Ladung vor einem Verrutschen oder Kippen zu schützen, muss unbedingt auch die Palette in die Folienwicklung mit eingeschlossen werden. Die Folie sollte hierbei möglichst tief positioniert werden. Palette und Packgut werden so zu einer sicheren Ladeeinheit verbunden.

2. Zu wenige Fußwicklungen

Palette und Ladung sollen durch die Folienwicklung zu einer sicheren Ladeeinheit verbunden werden. Wie stabil diese Verbindung in der Praxis ist, hängt von der Anzahl der Fußwicklungen im Übergang von Palette zu Packgut ab. Wurde hier nicht ausreichend gewickelt, droht die Folie – z. B. bei einer Vollbremsung oder starkem Seegang – in diesem Bereich zu reißen und die palettierte Ware zu verrutschen.

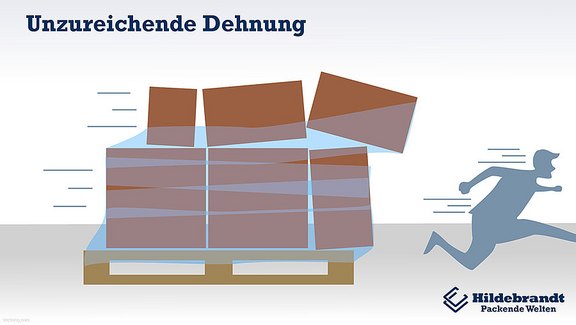

3. Unzureichende Dehnung

Stretchfolie ist stets in dem für sie optimalen Dehnbereich zu verarbeiten. Bis zu diesem Punkt besitzt die Folie eine sehr gute Dehnfähigkeit und lässt sich schon mit entsprechender Kraft dehnen. Nach dem optimalen Dehnbereich tritt dagegen ein Zustand der Verfestigung ein, eine weitere Dehnung ist nur mit erheblichem Kraftaufwand möglich. Genau dieser Effekt ist für die Ladungssicherung entscheidend.

Wird Stretchfolie dagegen mit unzureichender Dehnung verarbeitet, gibt sie bereits unter leichter Belastung nach (z. B. Kurvenfahrt, stoßartiges Beschleunigen und Bremsen) und dehnt sich ungewollt weiter. Die Ladung wird in der Folge nicht mehr ausreichend gehalten und kann ungehindert verrutschen. Neben mangelnder Ladungssicherung bedingt dieser Fehler aber auch einen unnötigen Mehrverbrauch und steigert so die Kosten pro verpackter Ladeeinheit.

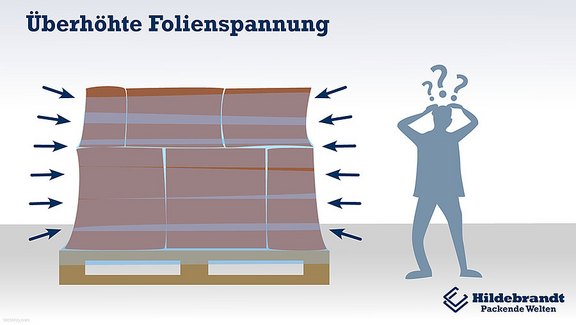

4. Überhöhte Folienspannung

Sind Dehnung und Anlegespannung des Stretchwickelautomaten nicht aufeinander abgestimmt, droht die Folie bei der Verarbeitung bis nahe an ihre Bruchgrenze gedehnt zu werden. Es besteht das Risiko, dass die Ladung durch die überhöhte Folienspannung verformt oder gar beschädigt wird.

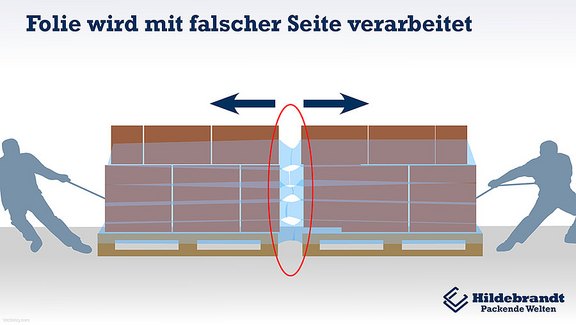

5. Folie wird mit falscher Seite verarbeitet

Stretchfolie verfügt oft über eine haftende und eine nichthaftende Seite. Sie muss so verarbeitet werden, dass sich die nichthaftende Seite nach dem Einstretchen außen auf der Ladeeinheit befindet. Andernfalls drohen die Paletten aneinanderzuhaften und schlimmstenfalls zu reißen, wenn eingestretchte Ladeeinheiten aneinander vorbeigeschoben werden. Achtung: Dieser Handhabungsfehler fällt bei der Verarbeitung nicht auf und muss bereits beim Einlegen der Folienrolle beachtet werden.

Wie Sie sehen, sind die aufgeführten Fehler allesamt leicht vermeidbar. Es bedarf nur etwas Aufmerksamkeit sowie einer gründlichen Einweisung in die Bedienung des Stretchwickelautomaten. Werden diese einfachen Regeln beachtet, steht einer zuverlässigen Ladungssicherung mit Stretchfolie nichts mehr im Wege.

Weiterführende Informationen über Stretchfolien und Zubehör finden Sie hier.

Sie wünschen eine individuelle Beratung? Bei Interesse oder Fragen stehen wir Ihnen gerne zur Verfügung.

Ansprechpartner:in Presse- & Öffentlichkeitsarbeit

Janina Ohrtmann

Unternehmenskommunikation

Tel.: +49 4193 – 994 - 815

presse@~@hildebrandt.de